صادق اسفیدان

بسم الله الرحمن الرحیم سایت شخصی صادق قربانی اسفیدانصادق اسفیدان

بسم الله الرحمن الرحیم سایت شخصی صادق قربانی اسفیداندانلود نمونه سوالات بازرسی فنی

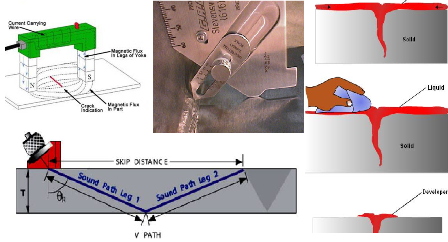

فایل حاضر شامل 300 تست مربوط به بازرسی جوش همراه با پاسخنامه آن است که مربوط به تست های غیر مخرب VT،PT،MTوUT می باشد.

شماره تماس: 09157769781 دانلود

پشتوانه فکری تخریب حرم حجر بن عدی

به نظرشما تخریب آرامگاه صحابه پیامبر با کدام پشتوانه فکری ویا اینکه با چه هدفی صورت گرفت.

اینگونه افراد که ادعای مسلمانی هم دارند،آیا اهل فکر کردن هم هستند.اینها به چه چیزی افتخار می کنند؟ از دوستان بازدید کننده انتظار دارم نظرخودشونو بزارن.

جوشکاری زیر پودری

جوش زیر پودری یک فرایند جوش قوس الکتریکی است که در آن گرمای لازم برای جوشکاری توسط یک یا چند قوس بین یک فلز پوشش نشده، یک یا چند الکترود مصرفی و یک قطعه کار تامین می شود. قوس توسط لایه ای از فــلاکس پودری قابل ذوب شدن که فلز جوش مذاب و فلز پایه نزدیک اتصال را پوشانده، و فلز جوش مذاب را از آلودگی های اتمسفر حفاظت می کند پوشیده می شود.

موازنه زمانی کوره قوس الکتریکی (EAF)

موازنه زمانی کوره قوس الکتریکی (EAF) شامل اطلاعاتی در مورد بهره گیری(Utilization) و فرایند تولید است و توقفات آنرا شفاف می سازد. اما، بنظر نمی رسد کارخانه های فولادسازی زیادی در جهان از موازنه زمانی مختصر و مفید، و دقیق برای کنترل فرایند خود استفاده نمایند. این مقاله مفهوم موازنه زمانی سیستماتیک فرایند EAF را بصورت مثالی برای سایر فرایندهای کارخانه فولادسازی (کوره پاتیلی، عملیات خلاء، ریخته گری) و ضرورت ثبت تاخیرات را که بخش مهمی از موازنه زمانی است توضیح می دهد.

تولید پودرهای ترکیبی Mo-Si-B جهت استفاده در فرایند پاشش حرارتی

مقدمه

امروزه انتخاب اصلی مواد دمای بالا همچون موتورهای توربینی، سوپرآلیاژها هستند که در کنار آنها جهت افزایش مقاومت به اکسایش و بازدهی بیشتر از برخی ترکیبات بینفلزی ویژه استفاده میشود. از سوی دیگر نیاز به کار در دماهای بالاتر در دهههای اخیر رو به فزونی است و به عنوان مثال میتوان به دمای کاری توربینهای فعلی اشاره نمود که تا حدود oC1450 افزایش یافته است. در طی وقوع فرایندهای احتراق و انبساط هوای داغ، بلیدهای توربین در معرض دماهای بالا و تنشهای شدید قرار میگیرند و لذا استفاده از مواد ویژه کاملاً لازم و ضروری به نظر میرسد. به جهت حصول اهداف فوق الذکر، از چندین نوع سیستمهای آلیاژی بینفلزی استفاده شده است که در زمرهی آنها میتوان به آلومینایدهای تیتانیم g جهت کاهش وزن و فلزات نسوز بر پایهی سیلیسایدها به دلیل نقطه ذوب بالا و تحمل دمایی قابل توجه اشاره نمود. در این خصوص آلیاژهای سیلیسایدی بر پایه مولیبدن، بهترین انتخاب جهت استفاده در دماهای کاری سوپرآلیاژها محسوب میشوند. با توجه به مقاومت به اکسایش بالای فازهای سیلیسایدی بینفلزی و از سویی خواص مکانیکی مطلوب مولیبدن در دماهای بیش از °C1000، مادهای کامپوزیت با خواص متعادل قابل حصول است.

دیاگرام فازی دوتایی Mo-Si دارای سه ترکیب بینفلزی MoSi2 و Mo5Si3 وMo3Si میباشد. MoSi2 از لحاظ مقاومت به اکسایش، ترکیبی شناخته شده محسوب میشود، اما از آنجا که پوستهی SiO2 ، نقش محافظتکنندگی مطلوبی بر روی Mo5Si3 و Mo3Si ندارد، این ترکیبات در مقابل اکسایش در دمای بالا آسیبپذیر بوده و از نظر خواص مکانیکی نیز دارای محدودیتهایی هستند. در اواخر دهه 1990، محققان مختلفی گزارش نمودند که آلیاژی کردن ترکیبات سیلیساید مولیبدن با عنصر بور، تا حد زیادی مقاومت به اکسایش آنها را بهبود بخشیده و استحکام خزشی نیز افزایش قابل توجه مییابد؛ بنابراین بررسیهای زیادی در خصوص توسعهی آلیاژهای سهتاییMo-Si-B انجام گردید، به گونهای که در مقطع ایزوترمال سهتایی Mo-Si-B ، بیشترین توجه به آن دسته از آلیاژهای چندفازی معطوف گشته است که شامل فازهایa-Mo ، Mo3Si و Mo5SiB2 (معروف به فاز T2) باشند.

تولید و سنتز ترکیبات چندفازی بر پایه Mo-Si-B به روشهای مختلفی امکانپذیر است که از جملهی این روشها میتوان به روش ذوب و انجماد، فشردهسازی پودر و استفاده از فرایند HIP ، سیلیکونایزینگ مولیبدن و سپس برونایزینگ ترکیب حاصله و استفاده از فرایند الکترود چرخان پلاسما اشاره نمود. بررسیهای اخیر نشان داده است که استفاده از روش آلیاژسازی مکانیکی برای تولید ترکیبات MoSi2 با موفقیتهایی همراه بوده است، اما در خصوص سنتز ترکیبات سهتایی Mo-Si-B به روش آلیاژسازی مکانیکی جهت تولید پودرهایی مناسب برای فرایند پاشش حرارتی و ایجاد پوششی از ترکیبات یاد شده، تلاشهای ناچیزی صورت گرفته است. در این تحقیق، روش تولید یک نوع پودر مناسب برای فرایند پاشش حرارتی از ترکیبات بینفلزی بر پایهی Mo-Si-B به کمک روش آلیاژسازی مکانیکی همراه با استفاده از فرایندهای تکمیلی بعدی شامل فشردهسازی و عملیات حرارتی، مورد بررسی قرار گرفته است.

Microstructure and mechanical behaviour of semi-solid

Introduction

During the past two decades, magnesium alloy consumption has been increased significantly, especially in the automotive industry due to the requirement to reduce the weight of car components as a result in part of the introduction of legislation limiting emission .The growth rate over the next 10 years has been forecasted to be 7% per annum . However, die-cast Mg components suffer low engineering performance due to the existence of inherent defects, such as porosity, hot cracks and oxide inclusions introduced by the high pressure die-casting (HPDC) process. This has limited the Mg application to the functional components like casings. Further extension of Mg application in the more demanding components requires major development in processing technologies.